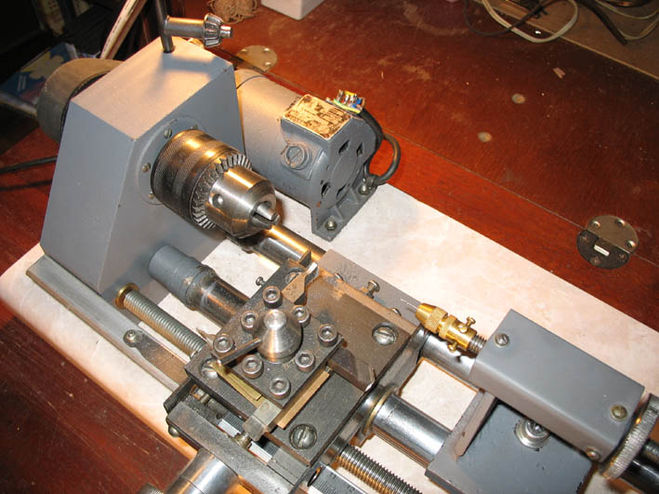

Задняя бабка токарного станка. Устройство и ремонт задней бабки. Устройство задней бабки токарно- винторезного станка. Общий вид и компоновка задней бабки токарно- винторезного станка показаны на рис. Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору. При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям: ни при каких условиях произвольно не сдвигатьсядавать правильное положение оси центрадавать возможность быстрой установки по оси станкапредоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станкаобеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси. Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из- за вырывания обрабатываемой детали из центров.

Это зависит от закрепления корпуса задней бабки на станине. Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего.

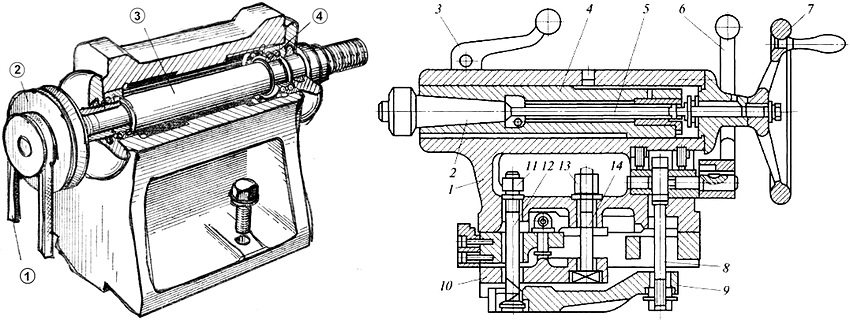

Поэтому, зная принципиальное устройство задней бабки какого- либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков. Инструкция По Эксплуатации Квадроцикла Хаммер 125 Сс. Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2. Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус. Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна.

Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки.

1.1 Суппорт токарного станка своими руками: чертежи, как сделать из. Устройство передней и задней бабки токарного станка.

Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3. Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки.

Рассмотрим конструкцию задней бабки токарного станка. Достижение совпадения осей шпинделей передней и задней бабок посредством. Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для . Основные узлы самодельного токарного станка, чертежи для изготовления и видео. Серийный токарный станок по металлу — это габаритное устройство. Простая схема узлов самодельного станка по дереву подскажет простой .

- Токарный станок - это функционально законченный агрегат для.

- Общее устройство токарного станка по дереву: состоит из основания, направляющей, передней и задней бабок, подручника и привода. Токарный станок можно оборудовать и своеобразным суппортом, .

При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки. Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 1. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно.

Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой. Задняя бабка токарного станка 1к. Сборочный чертеж. Задняя бабка токарного станка.

Сборочный чертеж. Смотреть в увеличенном масштабе. Задняя бабка токарного станка 1.

Сборочный чертеж. Задняя бабка токарного станка.

Сборочный чертеж. Смотреть в увеличенном масштабе. Ремонт и восстановление задней бабки токарного станка.

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали. Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров. Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов. Притирами обычно ремонтируют малоизношенные отверстия.

При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль. При ремонте растачиванием одновременно восстанавливают высоту центров.

После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра. Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров.

При этом пиноль не изготовляют, а ремонтируют. Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах. Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ. Ремонт корпуса и мостика задней бабки без применения акрилопласта. Последовательность ремонта следующая: Шабрят поверхность 9 корпуса (рис. Количество отпечатков краски должно быть не менее 1. X 2. 5 мм. Фрезеруют поверхность 1.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят. Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 1. X 2. 5 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)Шабрят поверхности мостика по направляющим станины.

Количество отпечатков краски — 1. X 2. 5 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,0. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально. Скрепляют мостик с корпусом.

Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,0. Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости.

Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 2. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,0. Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги.

Скорость вращения шпинделя 5. Чистота поверхности V7, конусность — не более 0,0. Производят доводку отверстия в корпусе с помощью чугунного притира.

Скорость вращения шпинделя 2.

Устройство токарных станков по дереву. Токарный станок - это функционально законченный агрегат для обработки древесины или металла точением, состоящий из передней и задней бабок, привода и подручника, которые устанавливают на одной станине.

У большинства моделей токарных станков станина представляет собой литое чугунное основание, на котором монтируются все основные узлы. Слева на станине закреплена передняя бабка.

По направляющим станины передвигаются и закрепляются в определенном положении держатель с подручником или суппорт (каретка) и задняя бабка. Токарный станок для обработки древесины состоит: 1 - электродвигатель с защитным кожухом; 2 - передняя бабка; 3 - подручник с кареткой; 4 - задняя бабка; 5 - станина; 6 - кнопочный выключатель. Передняя бабка служит для установки и крепления заготовки и передачи ей вращательного движения. Она состоит из корпуса, отлитого из чугуна, внутри которого расположен шпиндель с опорными радиальными сферическими подшипниками. Токарный станок с механической подачей суппорта и приставным лобовым устройством ТС- 4. Шпиндель представляет собой стальной фасонный вал, имеющий на правом конце резьбу для крепления зажимных и других приспособлений: патрона, планшайбы и др.

На левом юнце шпинделя насажен двухступенчатый приводной шкив. Через привод шпиндель получает вращение от электродвигателя, расположенного за передней бабкой. Привод состоит из шкивов клиноременной передачи, а в станке . Набор шкивов служит для изменения частот вращения шпинделя и соответственно заготовки.

Задняя бабка служит опорой при обработке длинных заготовок, поддерживая их задним центром, она надежно фиксирует деталь. Кроме того, задняя бабка предназначена для закрепления сверл и зенковок, подаваемых по оси вращения заготовки. Центры осей передней и задней бабок должны всегда быть соосными, то есть находиться на одной горизонтальной линии. Задняя бабка, как правило, подвижная, что и позволяет фиксировать заготовки различной длины. Электродвигатель служит для сообщения заготовке вращательного движения.

При самостоятельном изготовлении станка вместо стационарного Двигателя можно применить и другую электрическую машину, например, электродвигатель или электроточило. Точение заготовки осуществляют режущими инструментами, опорой для которых служит подручник. Органами управления (кнопками, рукоятками, маховиками) производятся пуск и остановка двигателя станка, смена направления движения шпинделя.